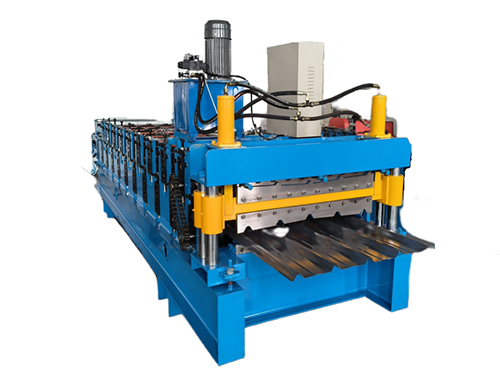

简述钢板矫平机的使用方法

时间:2025-12-29 10:45:56 作者:xiangyi 点击量:139

钢板矫平机的核心作用是修正钢板的平面误差、释放材料内部应力,操作过程需严格恪守安全准则与规范流程,关键步骤梳理如下:

一、作业前准备

设备预检:仔细核查矫平辊表面是否存在划痕、附着物,传动机构及液压系统(液压式机型)运行是否顺畅,各类安全防护部件是否完好到位。

参数适配:依据待加工钢板的厚度、材质特性及宽度尺寸,精准调节矫平辊的间距、运转速度与压下量。通常薄钢板需控制压下量、放缓辊速;厚钢板或高强度钢板则需适度加大压下力度。

工件清理:彻底清除钢板表面的锈迹、油污、焊渣等杂质,避免在矫平过程中划伤辊面或影响矫正精度。

二、上料流程操作

设备空转试机:启动设备进行空载运行,确认辊系转向无误、无异常异响后再进入下一步。

平稳送料:借助起重机、真空吸盘或人工协助的方式,将钢板平稳推入矫平机进料口,确保钢板与辊系中轴线保持垂直,防止出现跑偏现象。

特殊工件辅助:对于超长、超宽规格的钢板,需搭配辅助送料装置,避免钢板端部上翘或发生弯折损伤。

三、矫平作业实施

实时监控运行:钢板进入辊系后,密切观察其运行状态,若发现跑偏,立即调节进料导向机构进行修正。

参数微调优化:首块钢板矫平完成后,停机检测其平面度,根据检测结果分次微调辊距或压下量(遵循“小幅度多次调整”原则),直至达到合格标准。

批量作业规范:批量矫平时,保持匀速进料,减少设备频繁启停,同时定期抽检钢板平面度,避免因参数偏移导致产品质量不稳定。

四、卸料及后续处理

平稳接料:矫平后的钢板从出料口送出时,利用接料装置平稳承接,防止钢板掉落造成变形。

质量检验:对完成矫平的钢板进行平面度复检,不合格产品需重新调整参数后再次矫正。

收尾工作:作业结束后,关闭设备电源,清理辊系及设备周边的废料、杂物,完整填写设备保养记录。

核心安全须知

操作时必须佩戴防护手套、安全帽等防护用品,严禁将手部或身体其他部位伸入辊系间隙。

设备运行期间禁止调整各项参数,严禁超负荷加工超出设备额定规格的钢板。