排水管成型机的核心特点是分材质适配性强、自动化程度高、成型精度稳定,保养需围绕机械部件、液压/电气系统、易损件展开,定期维护可延长设备寿命并提高生产质量。

一、核心特点(按材质类型区分)

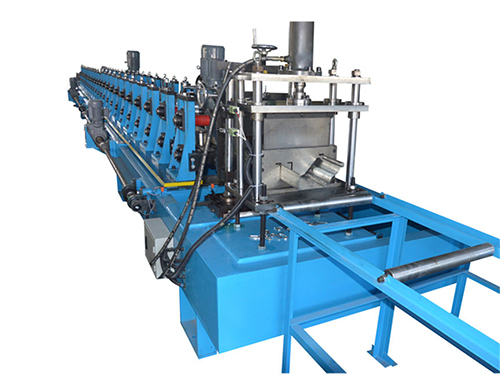

1.金属材质排水管成型机(冷弯/滚压式)

工艺友好:采用冷弯工艺,常温加工不破坏金属涂层和材质性能,成品表面光滑、强度高。

灵活高效:可通过更换轧辊适配圆形、方形等不同截面,支持0.3-1.2mm厚金属板材加工,成型速度10-25m/min,连续自动化生产。

精度可控:PLC控制系统搭配多组定制轧辊,管径/边长误差≤±0.3mm,长度切断精度±2mm内,适配建筑落水系统的标准化需求。

2.水泥/混凝土材质排水管成型机(悬辊/离心式)

强度适配:针对市政工程需求,可加工直径300-3000mm的重型排水管,成品抗压、抗腐蚀,能满足深埋、重载场景。

工艺专用:悬辊式机型侧重密实度,离心式机型侧重生产效率,立式振动式可定制非标规格,适配不同工程体量。

耐用稳定:机身采用加厚钢材或H钢,核心部件经淬火/回火处理,能承受高强度作业时的负荷与振动。

二、标准化保养方法

1.日常保养(每日作业前后)

清洁检查:清理机身、轧辊、进料口的废料、粉尘和残留原料(金属屑或水泥浆),避免卡滞影响成型精度。

润滑补给:对传动链条、齿轮、轧辊轴承等转动部位,加注润滑油(金属机型用机械油,水泥机型用耐高温润滑脂),确保运转顺畅。

电气与安全检查:查看电线、插头、传感器是否破损松动,液压系统有无渗漏,安全防护罩是否完好,空转5分钟确认无异响。

2.定期保养(每周/每月/每季度)

每周:紧固机身螺栓、轧辊固定螺丝,检查液压油/润滑油液位,不足时及时补充;校准切断装置的刀刃间隙,避免裁切毛刺。

每月:对金属机型的轧辊表面进行抛光处理,去除划痕和附着物;对水泥机型的管模、悬辊进行除锈保养,涂抹防锈剂。

每季度:更换液压油和滤芯(液压系统),检查电机、减速机的运行温度和振动值;检测PLC控制系统的参数精度,校准长度传感器。

3.易损件维护与更换

金属机型:轧辊、裁切刀刃、校直轮为易损件,当出现磨损、涂层脱落或裁切不平整时,及时更换;放料机的橡胶压辊若老化打滑,需更换或翻新。

水泥机型:振动电机的偏心块、管模密封圈易损耗,定期检查弹性和密封性,破损后立即更换;离心式机型的衬板若磨损严重,需及时修补或替换。

4.长期停机保养

彻底清洁设备内外,去除残留原料和油污,对金属部件全面除锈并涂抹防锈油。

排空液压系统中的液压油,存放于密封容器中;管模、轧辊等关键部件用防水布覆盖防尘防潮。

断开总电源,将设备放置在干燥通风的场地,避免潮湿环境导致电气故障或部件锈蚀。