复合夹芯板生产线是一种用于连续生产“三明治”结构板材的完整设备系统,它通过自动化流程,将上下两层金属面板与中间层的功能芯材在高温高压下复合成一个坚固的整体。

生产线主要设备组成(按工艺流程)

整条生产线是以下设备的精密联动组合:

1.开卷系统

设备:上/下层面板开卷机(通常为双头开卷,带自动切换功能)。

作用:承载并平稳展开金属卷材(彩钢板、铝板等)。配备液压上料小车和夹送矫平机,确保板材平整送入。

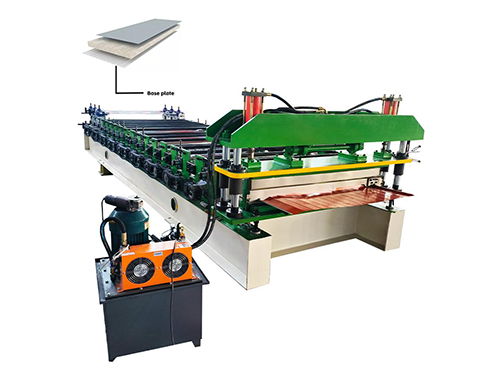

2.面板预处理系统

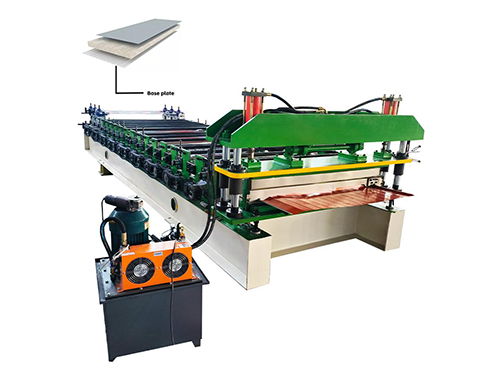

设备:压型机(或称轧花机)。

作用:将平整的面板通过轧辊,压出浅波纹或加强筋。这不仅能增强板材的刚度和立体感,也有利于胶水的附着。

3.涂胶系统(关键设备)

设备:自动双面涂胶机。

作用:在上下两层金属面板的内侧,精确、均匀地喷涂或辊涂上液态胶粘剂(如聚氨酯胶、环氧树脂胶)。

关键:胶量的控制必须精准均匀,这是保证面板与芯材粘结牢固、不脱层的核心。

4.芯材供给系统

设备:根据芯材不同而各异。

对于岩棉/玻璃棉:配备铺棉平台和输送带,将切割好的棉毡平稳、对中地送入两层面板之间。

对于聚氨酯:这是最复杂的系统,包括高压发泡机、原料储罐和混合头。它将黑料(异氰酸酯)与白料(聚醚多元醇)在高压下精确混合,并均匀注入到两层面板的型腔中。

5.复合与固化系统(生产线心脏)

设备:双带式层压机。

作用:这是生产线最核心、最庞大的部分。

结构:一个长的加热箱体,内部有上下两条巨大的循环钢带。

流程:将“上面板-芯材-下面板”初步合拢后送入层压机。上下钢带在液压作用下将其夹紧,同时在加热板的作用下,使胶粘剂固化或聚氨酯发泡反应完成。

控制参数:温度、压力、运行速度是决定成品质量的三大关键工艺参数。

6.定长切割系统

设备:跟踪式自动切割锯(通常为无齿或少齿飞锯)。

作用:在复合板连续出板的过程中,切割锯与板材同步移动,进行动态切割,实现定长切断。切口整齐、无毛刺,且不伤及下层板材。

7.成品处理系统

设备:出板输送辊道、自动堆垛机、打包台。

作用:将成品板材输送至堆垛区,由堆垛机自动按设定数量堆叠整齐,最后进行自动或手动打包,便于运输和储存。

8.电控系统(大脑与神经)

设备:工业计算机(IPC)+可编程控制器(PLC)+人机界面(触摸屏)。

作用:集中控制整条生产线的运行。操作员可在控制室设定所有参数(长度、速度、温度、压力、配方等),系统实时监控设备状态,具备故障诊断和报警功能,确保生产高效、稳定。