一、产品概述

层面板成型机也称为夹芯板成型机、复合板生产线,是一种高度自动化的工业设备,专门用于连续生产建筑用金属面夹芯板。它通过将彩色涂层钢板(上/下层面板)与保温芯材(如聚氨酯、岩棉、玻璃棉等)在生产线中一次性复合成型,制造出具有强度好、保温隔热(以实际报告为主)、防火(以实际报告为主)隔音等优异性能的建筑板材。

该设备是现代工业厂房、物流仓库、冷库、商业建筑、洁净车间及装配式建筑等行业优良的核心生产装备。

二、核心工作原理

层面板成型机的工作流程是一个连续的、一体化的过程,其核心原理可以概括为“放料→压型→涂胶→复合→固化→定长切割→成品”。

放料:开卷机承载钢卷,并通过矫平机将卷材矫平,为成型做准备。

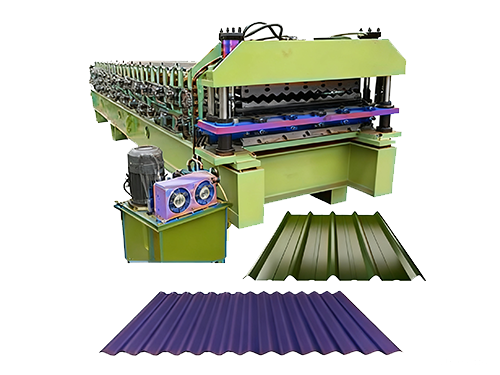

成型:矫平后的钢板进入成型主机,通过一系列细致的轧辊逐步冷弯,形成设计好的板型(如瓦楞型、平面型等)。

涂胶:在成型后的下层钢板表面,通过自动涂胶系统均匀喷涂聚氨酯发泡胶或其他粘合剂。

复合:

上层面板:同样经过放料、成型后,被引导至复合区域。

芯材:保温芯材(如岩棉、玻璃棉板)通过输送平台被准确送入上下层钢板之间。

三者(上面板、芯材、下面板)在复合段初步结合。

加热与固化:对于聚氨酯夹芯板,复合体会进入一个具有特定温度和长度的发泡烘道,使黑料与白料混合发泡的聚氨酯在腔体内速度适宜膨胀,充满整个面板空间,并与金属面板牢固粘接固化。对于岩棉等板材,则通过加压段使其牢固粘合。

定长切割:全部固化/复合后的连续板坯,通过电脑控制定长测量系统,由自动切割装置(如飞锯、砂轮锯)切割成客户所需的长度。

成品输出:切割完成后的单张层面板由出料架自动接收、码垛或打包。

三、主要设备组成

一套完整的层面板成型机生产线通常由以下系统组成:

开卷系统:包括开卷机、承载钢卷。

校平系统:取消钢板卷曲应力,确认板面平整。

成型系统:核心部分,由多道细致轧辊组成,决定最终板型。

涂胶系统:用于聚氨酯发泡的混合与喷涂。

复合系统:将面板、芯材整合加压。

发泡系统(PU/PIR板一对一):包括料罐、高压发泡机、烘道。

切割系统:自动定长切割,保护切口平整。

控制系统:PLC(可编程逻辑控制器)与人机界面(HMI)触摸屏,实现整线自动化控制与参数调节。

出料与码垛系统:自动接收和堆叠成品板材。